Wie steigern automatisierte Shuttle-Systeme die Effizienz im Lager?

Same-Day-Delivery, wachsende Retourenquoten, Fachkräftemangel – Logistikleiter kennen den Druck. Klassische Lagertechnik stößt an ihre Grenzen, Paletten stauen sich, Durchlaufzeiten verlängern sich, und jeder Fehler kostet wertvolle Zeit. Automatisierte Shuttle-Systeme eröffnen hier eine neue Dimension der Effizienz: Sie verbinden hochpräzise Regalarchitektur mit intelligenter Fahrzeugtechnik und verwandeln Lagerhallen in Hochleistungsmaschinen.

Grundlagen von Shuttle-Systemen in der Intralogistik

Automatisierte Shuttle-Systeme bestehen aus elektrisch betriebenen Fahrzeugen („Shuttles“), die innerhalb eines speziell ausgelegten Regalsystems Paletten oder Behälter selbstständig ein- und auslagern.

- Raumeffizienz: Mehrfachtiefe und multi-level Lagerung verdoppeln oder vervierfachen die Lagerkapazität gegenüber traditionellen Systemen, da weniger Gassen benötigt werden und mehr Ware auf gleicher Fläche Platz findet.

- Intelligente Steuerung: Die Shuttles fahren auf im Regal integrierten Schienen und kommunizieren in Echtzeit mit dem Warehouse Control System (WCS).

- Prozesssicherheit: Jede Bewegung erfolgt automatisiert, präzise und ohne manuelle Eingriffe – das senkt Fehlerraten und erhöht die Prozesssicherheit.

Praxis-Insight: Die Leistungsfähigkeit hängt nicht allein vom Shuttle ab, sondern vom Zusammenspiel aus Fahrzeug, Regaltechnik und IT.

Effizienzsteigerung im Lager durch fahrerlose Shuttles

Schnelle Ein- und Auslagerung

Ein einzelnes Shuttle schafft je nach Systemauslegung bis zu 1.500 Bewegungen pro Stunde. Dank Zugriff auf mehrfachtiefe Lagerplätze werden Umlaufwege minimiert – ein klarer Zeitvorteil bei hoher Auftragslast.

Kontinuierlicher 24/7-Betrieb

Ob Tag, Nacht oder Wochenende: Shuttles arbeiten zuverlässig rund um die Uhr. Autonome Ladezyklen oder Batteriewechsel verhindern Stillstände – eine Lösung, die gerade in Zeiten von Fachkräftemangel wertvolle Ressourcen schont.

Regalsysteme, die frühzeitig für den Shuttle-Betrieb ausgelegt werden, sorgen für einen störungsfreien und zuverlässigen Betrieb. So lassen sich Ausfälle vermeiden und verschiedene Shuttle-Technologien einfacher integrieren. Entscheidend ist die enge Abstimmung zwischen Regalhersteller und Systemintegrator, damit Mechanik und Shuttles optimal zusammenspielen.

Raumnutzung und Kapazitätsgewinn

Intelligente Verdichtung statt Flächenexpansion

In klassischen Lagern verschwenden breite Gassen wertvolle Fläche – Platz, der nicht für Waren genutzt werden kann. Shuttle-basierte Regalsysteme nutzen die vorhandene Höhe und Tiefe konsequent aus: mehrfachtiefe Lagerplätze, kompakte Bauweise und Höhen von bis zu 30 Metern verwandeln Hallen in hochverdichtete Warenpuffer. So wächst die Kapazität spürbar, ohne dass zusätzliche Grundstücke erforderlich sind – ein strategischer Vorteil angesichts knapper Flächen und steigender Baukosten.

Flexibles Palettenlager als Systembasis

- Mehrfachtiefe Lagerung steigert die Stellplatzdichte und reduziert die Zahl notwendiger Zugänge.

- Unterschiedliche Palettenformate und -höhen lassen sich flexibel integrieren – ideal für dynamische Sortimentstrukturen.

- Das Regalsystem bildet die tragende Infrastruktur: mechanisch präzise gefertigt, passgenau auf die Shuttle-Fahrwege abgestimmt und so konstruiert, dass spätere Erweiterungen – zusätzliche Shuttles, Ebenen oder ganze Gassen – ohne Unterbrechung möglich sind.

Digitale Vernetzung für Echtzeittransparenz

- Standardisierte Schnittstellen verknüpfen Shuttle-WCS und Lagerverwaltungssystem nahtlos.

- Automatische Bestandsmeldungen, Leerstellenerkennung und Echtzeit-Feedback sichern Prozessstabilität und Transparenz.

- Monitoring-Tools machen Durchsatz und Auslastung jederzeit sichtbar und ermöglichen proaktive Optimierung.

Praxis-Insight:

In einem Tiefkühllager bei –28 °C haben fahrerlose Shuttles die manuelle Staplerlogistik ersetzt. Das Ergebnis: über 200 kWh Energieeinsparung pro Tag und eine stabilere Kühlkette durch schnellere Ein- und Auslagerungen. Das Zusammenspiel aus robuster Regalarchitektur und hochautomatisierter Fahrzeugtechnik schafft hier einen nachhaltigen Effizienzgewinn.

Shuttle-Regalsysteme zur Kommissionierautomatisierung

Shuttle-Systeme sind nicht nur Lagerroboter – sie fungieren auch als leistungsstarke Puffer- und Bereitstellungssysteme für Kommissionierarbeitsplätze.

Multi-Shuttle-Konfiguration für hohe Verfügbarkeit

- Mehrere Fahrzeuge arbeiten parallel in einer Gasse, wodurch Wartezeiten an Kommissionierstationen minimiert werden.

- Dynamisches Last-Sharing sorgt für gleichmäßige Auslastung und Ausfallsicherheit.

Erfahrungswert: Für eine zuverlässige Kommissionierautomatisierung braucht es leistungsfähige Regalsysteme, die nicht nur mechanisch präzise gefertigt sind, sondern sich in der Praxis auch passgenau auf unterschiedliche Shuttle-Fahrzeuge abstimmen lassen.

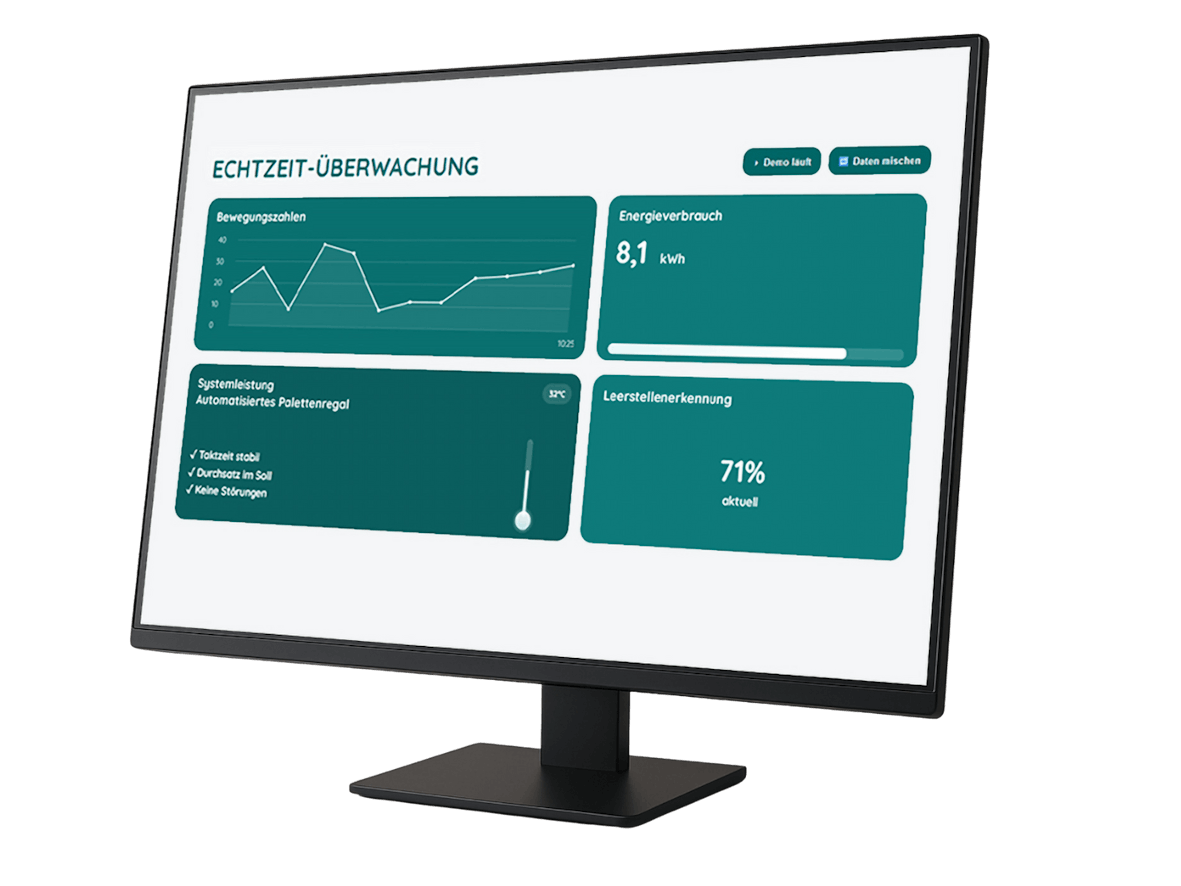

Transparenz durch Dashboards und Monitoring-Tools

Moderne Shuttle-Systeme bieten nicht nur physische Effizienz, sondern auch digitale Transparenz. Live-Dashboards und Monitoring-Tools ermöglichen eine Echtzeit-Überwachung der Systemleistung – von Bewegungszahlen über Energieverbrauch bis hin zu Leerstellenerkennung.

- Visualisierte KPIs helfen bei der Optimierung von Durchsatz und Auslastung.

- Alerts und Predictive-Maintenance-Funktionen minimieren ungeplante Stillstände.

Besonders in hochdynamischen Umgebungen wie E-Commerce oder Frischelogistik sind solche Tools entscheidend für die Feinsteuerung und schnelle Reaktion auf Prozessabweichungen.

Wirtschaftliche Vorteile und Zukunftsperspektiven

Automatisierte Shuttle-Systeme sind nicht nur leistungsstark, sondern demonstrieren auch einen beeindruckenden wirtschaftlichen Nutzen. Sie verbinden Effizienzgewinne, Skalierbarkeit, Fehlerreduzierung und attraktive Amortisationszeiten – genau das, was moderne Intralogistik braucht.

Effizienz durch Verdichtung und Automatisierung

Dank mehrfachtiefer Lagerplätze und kompakter Regalarchitektur steigert sich die Lagerkapazität deutlich bei gleichzeitiger Flächeneinsparung. Automatisierte Abläufe senken den Personalaufwand, minimieren Fehlerraten und ermöglichen einen ununterbrochenen Betrieb über 24 Stunden

Hohe Skalierbarkeit für flexible Anforderungen

Shuttle-Systeme können modular an saisonale Schwankungen oder Wachstum angepasst werden – durch Hinzufügen zusätzlicher Shuttles oder Gassen. Dieser kontinuierliche Ausbau gelingt ohne Produktionsunterbrechung

Kürzere Amortisationszeit bei hoher Kapitalrendite

Studien zeigen, dass Automatisierungsprojekte in der Regel eine Amortisation binnen 2 bis 5 Jahren erreichen – dank Flächeneffizienz, geringeren Personalkosten und reduzierter Fehleranfälligkeit.

Bei der Auswahl einer Shuttle-Lösung zählt nicht nur Technik, sondern die ganzheitliche Bewertung. Starke Partner wie BITO unterstützen dabei, Regalsysteme und Shuttlesystem sicher zu verzahnen. Dabei gilt es auch Risiken im Blick zu behalten: Überdimensionierte Anlagen können unnötig Kapital binden, und bei volatilen Sortimenten kann die Shuttle-Technik an ihre Flexibilitätsgrenzen stoßen. Eine fundierte Beratung verhindert diese Fallstricke und stellt sicher, dass die Anlage zur Unternehmensstrategie passt – heute und langfristig.

Zukunftsausblick:

Shuttle-Systeme gelten als Schlüsseltechnologie in der modernen Intralogistik. Im Zusammenspiel mit KI, Predictive Maintenance und digital vernetzten Lieferketten werden sie künftig noch mehr Transparenz, Geschwindigkeit und Nachhaltigkeit in die Lagerlogistik bringen.

Fazit:

Für Systemintegratoren und Endkunden eröffnet sich ein breites Feld an Möglichkeiten. Entscheidend ist eine Regaltechnik, die Shuttle-Kompatibilität herstellt und langfristig Erweiterbarkeit sichert – die Basis für effiziente, zukunftssichere Lösungen.