Optimalizace hodnotového řetězce pomocí AGV

Čtvrtá průmyslová revoluce s průmyslovým standardem 4.0 určuje rámec pro rozvoj průmyslu, podniků a používaných technologií. Stroje, zařízení, přístroje a kyberneticko-fyzické systémy mají být propojeny do sítí a vzájemně komunikovat, aby se v konečném důsledku optimalizoval celý hodnotový řetězec (1). Hodnotový řetězec je uspořádaná posloupnost činností, při nichž se vytváří hodnota a spotřebovávají zdroje k výrobě produktů a služeb (2). Takzvaná inteligentní výroba vede ke zlepšení výkonnosti výroby prostřednictvím analýzy obrovského množství dat ze síťových systémů a automatizace procesů. Díky využití umělé inteligence (AI, 3) lze procesy simulovat na digitálním dvojčeti závodu nebo celé továrny. Prediktivní analýzu lze využít k identifikaci trendů, např. v chování poptávky zákazníků společnosti. Tímto způsobem se jim může přizpůsobit i marketing a prodej společnosti. Prediktivní údržba má zabránit hrozícímu selhání komponent nebo selhání celých strojů a systémů, a tím i výpadkům. Analýza dat pomocí umělé inteligence také umožňuje odhalit zpomalenou nebo neefektivní výrobu a odpovídajícím způsobem ji korigovat.

Automatizace pro zlepšení hodnotového řetězce

Potenciál pro optimalizaci existuje také v intralogistice podniků. Zde lze podnikové procesy a materiálové a zbožové toky hodnotového řetězce automatizovat a optimalizovat obzvláště snadno, např. prostřednictvím automaticky řízených vozidel (AGV) (4, 5). Podle směrnice VDI 2510 "Automatizovaná řízená vozidla" se AGV skládá z jednoho nebo více vozidel bez řidiče pro přepravu, systémů pro řízení výkonu, určování polohy, zjišťování polohy a přenos dat, odpovídající infrastruktury, jakož i periferních systémů v podniku, jako jsou nabíjecí stanice. AGV je vnitřní podlahový dopravní systém (průmyslový vozík), který se obvykle skládá z několika AGV pro tažení nebo přepravu přepravovaného zboží. Existují řešení, která se liší mimo jiné v ovládání vozidel. To může být realizováno například na základě optických nebo indukčních procesů, magnetických značek, lepicích proužků na podlaze, GPS nebo transpondérů. Pro automatizaci přepravy a manipulace s materiálem, například ve výrobě nebo při vychystávání zakázek, se používají koridorová automatizovaná řízená vozidla (AGV) s integrovaným pohonem a aktivními nebo pasivními zařízeními pro manipulaci s nákladem. Vozidla AGV lze použít k trvalé, flexibilní a spolehlivé automatizaci toku zboží a materiálu. Jsou snadno rozšiřitelné a přizpůsobitelné. AGV tak konkurují jiným dopravním systémům, jako jsou průmyslové vozíky, dopravní technika, jako jsou podvěsné dopravníky nebo pásové dopravníky, ale také lidská práce. Štíhlé výrobní systémy v podnicích však stále častěji vyžadují provoz bez vysokozdvižných vozíků. Doposud se například v automobilovém průmyslu používaly převážně vlečné soupravy s řidiči. I v této oblasti se však automatizace neustále rozšiřuje. Ve výrobní logistice podniku se vlečné vlaky a AGV skvěle doplňují a umožňují dodávat materiál a komponenty přímo k montážní lince. Automatizované vlečné vlaky a AGV významně přispějí k vyšší tvorbě hodnoty a optimalizaci hodnotového řetězce.

Výhody a nevýhody vozidel AGV

Automaticky řízená vozidla mají mimořádné množství výhod (6) pro tvorbu hodnoty společnosti, jako např.:

Jsou mimořádně flexibilní a přizpůsobivé. Dopravní systém bez řidiče, který se obvykle skládá z několika vozidel bez řidiče, lze konfigurovat a doplňovat o další vozidla v závislosti na aplikaci. Trasy lze snadno měnit. Kromě toho existují vozidla AGV s nízkým užitečným zatížením několika kilogramů až po vozidla s těžkým zatížením, například s 50 tunami. Rozsahy rychlostí těchto řešení se také značně liší, přičemž jsou omezeny především případným provozem cestujících, brzdnou dráhou a změnami zatížení způsobenými přepravovaným zbožím.

Snadno lze také provádět a vylepšovat změny v uspořádání skladu, skladové a zbožové struktuře.

Využíváním vozidel bez řidiče ve firmě se snižuje chybovost a zvyšuje se produktivita firemních procesů, protože z těchto pracovních oblastí lze odstranit mnoho zaměstnanců (úspora personálních nákladů). Kromě toho je lze používat trvale po celý den bez přestávky, a tím se nesmírně zvyšuje tvorba hodnot a produktivita.

Zvyšuje se rychlost intralogistických procesů.

Vzhledem k menšímu počtu zaměstnanců a absenci vysokozdvižných vozíků téměř nedochází k nehodám. Kromě toho jsou zbývající zaměstnanci fyzicky odlehčeni.

Systém se také autonomně přizpůsobuje měnícím se procesům během objednávkových špiček.

Mohou být používány jak venku, tak uvnitř.

Díky vyšší produktivitě, optimalizaci hodnotového řetězce a úspoře personálu se poměrně rychle vyplatí. Kromě toho jsou náklady na provoz a údržbu velmi nízké.

Každé řešení s vozidly bez řidiče má samozřejmě pro podnik i nevýhody.

Systém automaticky řízených vozidel zatím nemůže sám reagovat na provozní závady, jako jsou prázdné regály a poškození. Zde musí stále zasahovat člověk.

Systém vozidel bez řidiče konkuruje lidské práci. Hrozí nebezpečí, že lidé budou stále více nahrazováni umělou inteligencí a roboty. Řešení však může spočívat v harmonické souhře dlouholetého know-how a zkušeností lidí s AI a podpůrnými roboty (coboty).

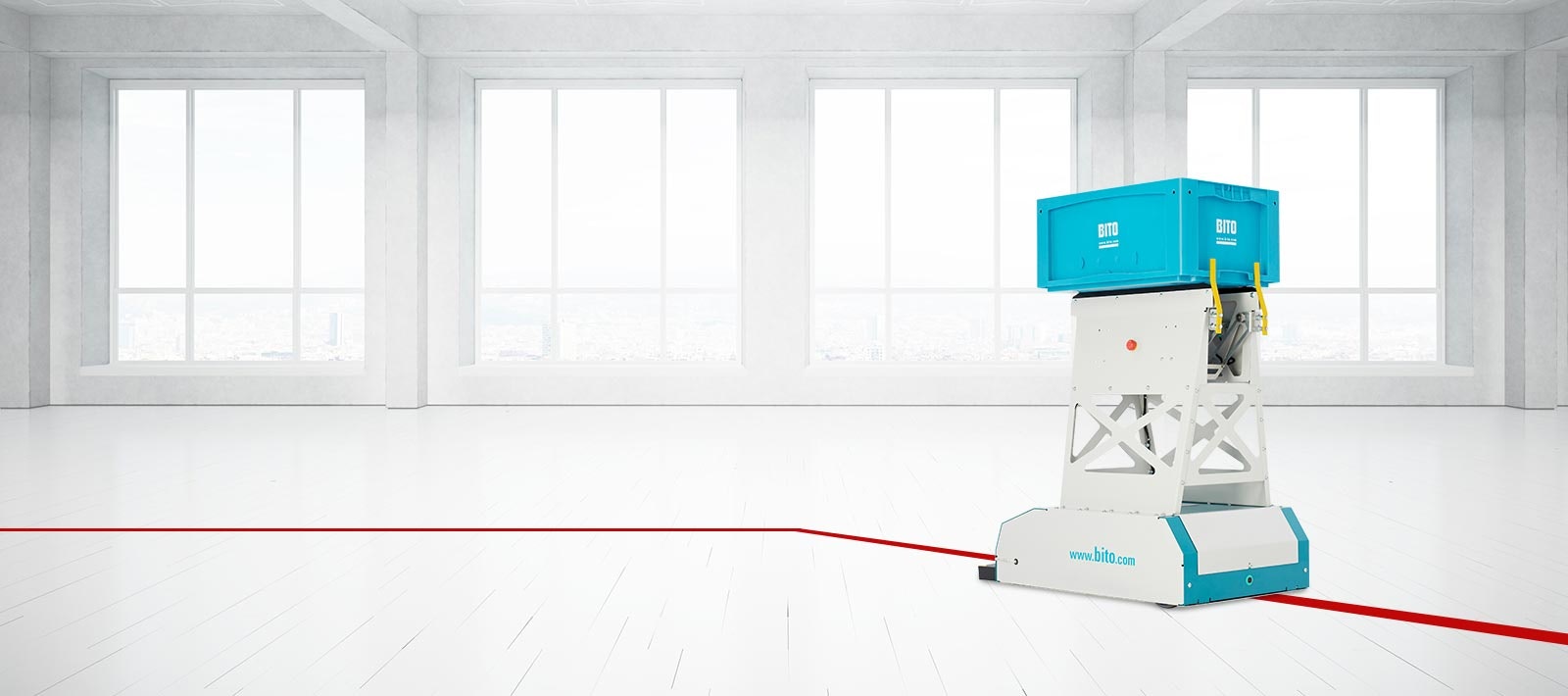

FTS LEO locative

Díky systému LEO locative (7) nabízí společnost BITO podnikům dopravní systém bez řidiče, který zlepšuje podnikové procesy a optimalizuje hodnotový řetězec a který nevyžaduje síť WLAN ani nákladné IT (počítače materiálového toku). LEO se ovládá pomocí optické dráhy přilepené k podlaze a značek, které jsou rovněž připevněny k podlaze. Dopravní systém bez řidiče je navržen jako aplikace plug-and-play: stačí nalepit barevnou pásku dráhy na podlahu v požadovaném směru jízdy, umístit značky pro povely k zastavení a jízdě a umístit stanice LEO na definovaná místa zastavení. Příkazy značek jsou snímány systémem LEO a přímo prováděny. Díky snadno měnitelné konfiguraci je možné vyzkoušet nové nápady, např. z pracovních skupin CIP, bez dlouhého čekání. Krok za krokem tak lze při použití systému optimalizovat procesy a najít nejlepší řešení pro tok materiálu. Optimalizací podnikových procesů, např. ve výrobní logistice (8), se zvyšuje produktivita celého hodnotového řetězce. Investiční náklady na systém jsou velmi nízké, proto se po krátké době vrátí.

Literatura

1 BITO Expertise, Flexible Manufacturing in the Smart Factory, Link

2 Logistics for business administrators, value chain, Link

3 BITO Expertise, Possible uses of AI in logistics, Link

4 BITO Expertise, Digitalisation in intralogistics, Link

5 BITO expertise, Automated guided vehicles - how to keep track, Link

6 Raphael Michalek, Driverless transport systems, What are driverless transport systems? Definition & advantages, January 2019, MM Logistik, Link

7 BITO Lagertechnik Bittmann GmbH, LEO Locative, The driverless transport system for containers and cardboard boxes, Link

8 BITO Expertise, Process Optimisation in Production Logistics, Link