Nasza jakość jest zrównoważona - podobnie jak nasze procesy

Także przy produkcji naszych produktów troszczymy się o oszczędność energii, a tym samym emisję CO₂.

BITO od lat inwestuje w energooszczędną modernizację naszej technologii energetycznej i zakładowej. Dzięki temu oszczędzamy energię i zmniejszamy emisję CO₂.

Główny zakład w Meisenheim

Technika regałowa produkowana jest w głównym zakładzie w Meisenheim przy użyciu najnowocześniejszych, energooszczędnych maszyn. Wysoki poziom automatyzacji w zakresie profilowania, wykonania regałów przy zastosowaniu najnowszych krawędziarek, wytłaczarek i giętarek umożliwia precyzyjne wykonanie przy jednoczesnym zachowaniu wysokiej jakości. Pracujemy z wykorzystaniem innowacyjnych technik wykrawania i formowania.

Zakład produkcyjny pojemników w Lauterecken

Zakład produkcyjny pojemników z tworzyw sztucznych w Lauterecken jest jednym z najnowocześniejszych w branży i w 2018 roku został rozbudowany o kolejną halę produkcyjną. Tutaj nasze pojemniki są produkowane na wysokowydajnych, najnowocześniejszych i energooszczędnych wtryskarkach najnowszej generacji. Ponadto w dużym centrum obróbki końcowej dostosowujemy pojemniki do specyficznych wymagań klienta.

Oszczędzające zasoby, efektywne podejście energetycznie.

Jak to wygląda w szczegółach?

Przy wyborze surowców i materiałów pomocniczych BITO-Technika Magazynowa zwraca uwagę na przyjazne dla środowiska surowce i nieszkodliwe dla zdrowia metody obróbki. Produkcja prowadzona jest z zachowaniem zasad zrównoważonego rozwoju i z myślą o oszczędnym gospodarowaniu zasobami i energią, aby zminimalizować negatywny wpływ na środowisko naturalne przy jednoczesnej oszczędności surowców. Stawiamy przy tym na współpracę z producentami i dostawcami, którzy sami zwracają uwagę na przestrzeganie norm ekologicznych. Dodatkowo kładziemy nacisk na możliwie krótkie drogi transportowe.

Jednak kwestie oszczędzania energii i surowców znajdują swoją kontynuację nie tylko w produkcji i w zakładach produkcyjnych czy związanych z nimi warsztatach, ale także w biurze, ponieważ budynki i produkty również pozostawiają ślad CO₂. Dzięki nowoczesnej technice, solidnej konstrukcji budynku i koncepcji zrównoważonego wykorzystania energii, BITO udaje się utrzymać niski poziom emisji CO₂ również w tym obszarze.

W 2019 roku otwarto nowy, dodatkowy zakład produkcyjny w Polsce, aby lepiej obsłużyć rosnący popyt na rynku Europy Wschodniej, odciążyć nasze lokalne zakłady produkcyjne i skrócić długie trasy transportowe.

Energia elektryczna

Efektywność energetyczna w produkcji: Działaj w sposób zrównoważony, oszczędzaj energię elektryczną!

40% mniej emisji CO₂

Dzięki zmianie dostawcy energii elektrycznej na takiego, który oferuje znacznie wyższy udział energii odnawialnej w ogólnym zestawieniu źródeł energii, emisja CO₂, przy tym samym poziomie zużycia, mogłaby zostać zmniejszona o 40% w 2020 roku w porównaniu do 2018 roku. Zasadniczo samo przejście na zieloną energię elektryczną pozwala zaoszczędzić około 2 800 t CO₂.

Ponad 1 milion kWh/a „zielonej” energii elektrycznej

W 2006 roku uruchomiliśmy pierwszą instalację fotowoltaiczną w celu wytwarzania własnej energii elektrycznej. W ostatnim czasie wdrożone zostały dwie kolejne instalacje PV, dzięki czemu obecnie wytwarzamy ponad 1 mln kWh/a "zielonej" energii elektrycznej.

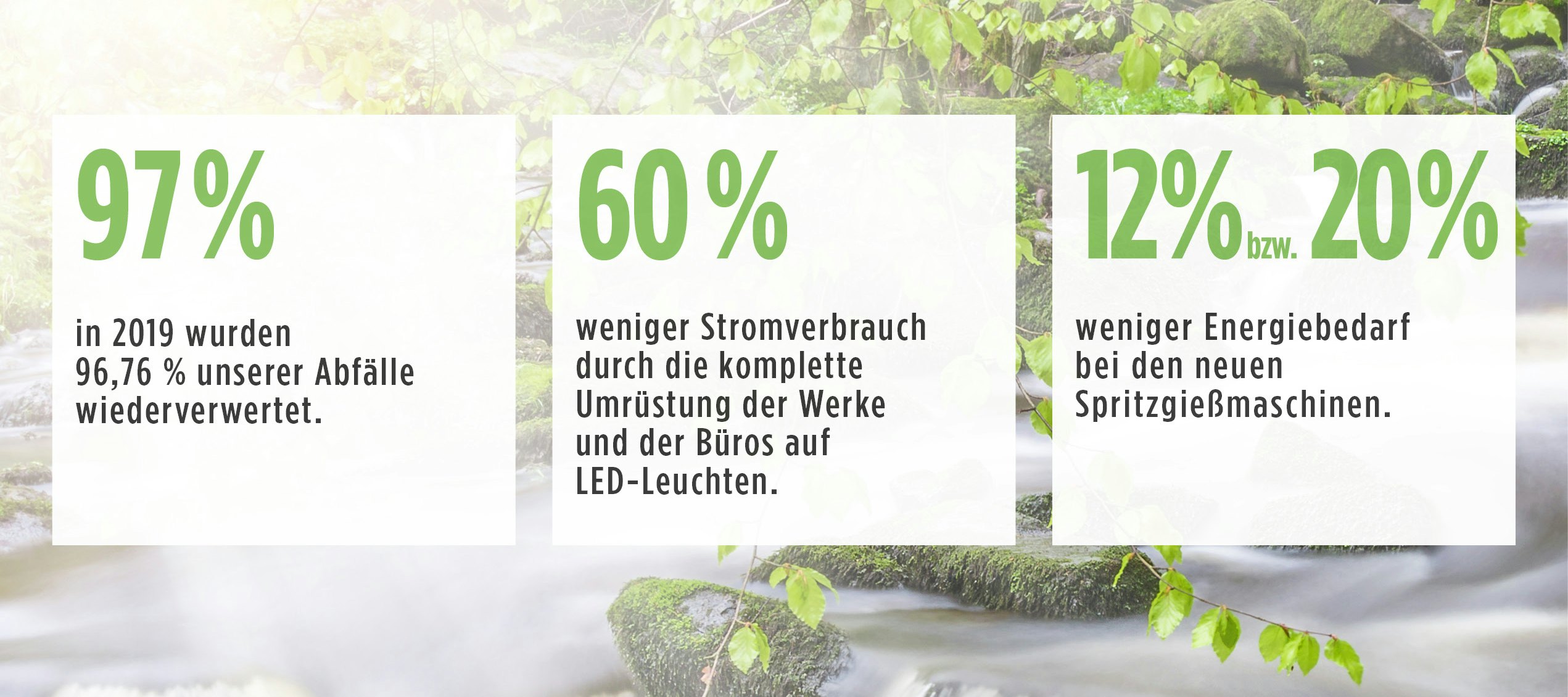

Zużycie energii na oświetlenie zmniejszone o 60%

Całkowite przestawienie fabryk na oprawy LED od 2013 roku pozwoliło na zmniejszenie zużycia energii elektrycznej na oświetlenie o 60 %, co daje oszczędności rzędu 700 000 kWh/a.

Zużycie energii na kg plastiku spadło o 12-20%.

Najnowsze wtryskarki przeznaczone dla naszego zakładu w Lauterecken są wyposażone w napędy eco-drive. Dzięki temu jednostkowe zużycie energii na kilogram tworzywa sztucznego jest niższe o 12-20 %: 20 % dla maszyn 1 500 t i 12 % dla maszyny 2 700 t.

40% mniejsze zużycie energii dzięki nowemu systemowi malowania proszkowego

W planach jest inwestycja w nową lakiernię proszkową, która pozwoli na zmniejszenie zużycia energii w tym procesie o ok. 40%.

Woda

Oszczędzanie wody, kształtowanie przyszłości: Zrównoważona produkcja opiera się na efektywnym wykorzystaniu zasobów!

Zmniejszone zużycie wody o 60%

Zamknięte obiegi wody i uzupełniające zastosowanie systemów Free-cooling zamiast wież chłodniczych zmniejszają nasze zużycie wody o 60 %.

Zmodernizowane pompy

Wszystkie pompy w naszych systemach zimnej wody dla infrastruktury wtryskowej lub pomp w naszych obiegach grzewczych zostały zmodernizowane, aby również tutaj uzyskać oszczędności energii.

Emisje

Redukcja emisji: Zrównoważony rozwój motorem zielonej przyszłości!

Procesy produkcyjne wolne od spalin

Przywiązujemy wagę do bezspalinowych procesów produkcyjnych przy obróbce plastycznej metali na zimno i formowaniu wtryskowym tworzyw sztucznych.

Zmniejszenie zużycia energii o 10%

Zoptymalizowano (energochłonne) wytwarzanie sprężonego powietrza. Dzięki automatycznemu wyłączaniu sprężarek możliwe było zmniejszenie zużycia energii, a tym samym emisji CO₂ o 10%.

Ciągłe doskonalenie jest kluczem do sukcesu

– Możliwość wprowadzania zmian nie oznacza zaprzestania dokonywania przeglądów bieżących działań ani ciągłego doskonalenia z zachowaniem wcześniejszej odwagi i energii. Ta możliwość jest kluczowa dla dostosowania do różnych wymagań, jakie występują przy realizacji projektów i rozwiązań.