Optimieren der Wertschöpfungskette mit FTS

Die Themen im Überblick:

Die vierte industrielle Revolution mit dem Industriestandard 4.0 gibt die Rahmenbedingungen für die Entwicklung der Industrie, Unternehmen und der eingesetzten Technologien vor. Maschinen, Anlagen, Geräte und cyberphysische Systeme sollen vernetzt werden und miteinander kommunizieren, um letztendlich die gesamte Wertschöpfungskette zu optimieren (1). Unter einer Wertschöpfungskette versteht man eine geordnete Reihung von Tätigkeiten, bei der Werte geschaffen und Ressourcen verbraucht werden, um Produkte und Dienstleistungen zu erzeugen (2). Die sog. smarte Produktion führt zu einer Verbesserung der Herstellungsleistung durch die Analyse von riesigen Datenmengen aus den vernetzten Systemen und die Automatisierung von Prozessen. Durch den Einsatz von Künstlicher Intelligenz (KI, 3) können Prozesse an einem digitalen Zwilling einer Anlage bzw. einer ganzen Fabrik simuliert werden. Durch voraussagende Analyse (Predictive Analytics) können Trends z. B. für das Nachfrageverhalten von Kunden eines Unternehmens erkannt werden. Auf diese Weise kann sich auch das Marketing und der Vertrieb eines Unternehmens darauf einstellen. Durch die vorausschauende Wartung (Predictive Maintenance) soll das drohende Versagen von Bauteilen bzw. der Ausfall von ganzen Maschinen und Anlagen und damit Stillstandzeiten verhindert werden. Die Datenanalyse mit KI erlaubt zudem das Erkennen einer verlangsamten oder ineffizienten Produktion und eine entsprechende Korrektur.

Automatisierung zur Verbesserung der Wertschöpfungskette

Besonders auch in der Intralogistik der Unternehmen besteht Optimierungspotenzial. Hier können die Unternehmensprozesse sowie die Material- und Warenflüsse der Wertschöpfungskette besonders einfach z. B. durch Fahrerlose Transportsysteme (FTS) automatisiert und optimiert werden (4, 5). Ein FTS besteht laut der VDI-Richtlinie 2510 „Fahrerlose Transportsysteme“ aus ein oder mehreren fahrerlosen Fahrzeugen für den Transport, Systemen zur Leistungssteuerung, Standortbestimmung, Lageerfassung und Datenübertragung, einer entsprechenden Infrastruktur sowie peripheren Systemen im Unternehmen wie z. B. Ladestationen. Ein FTS ist ein innerbetriebliches flurgebundenes Fördersystem (Flurförderzeug), das meist aus mehreren FTS zum Ziehen oder Tragen von Fördergut besteht. Es existieren Lösungen, die sich u. a. durch die Fahrzeugsteuerung unterscheiden. Diese kann zum Beispiel auf der Basis optischer oder induktiver Verfahren, Magnetmarken, Klebestreifen am Boden, GPS oder Transponder realisiert werden. Für die Automatisierung des Materialtransports und -umschlags beispielsweise in der Produktion oder Kommissionierung werden Flurgebundene Fahrerlose Transportfahrzeuge (FTF, Automated Guided Vehicles (AGV)) mit integriertem Antrieb und aktiven oder passiven Lastaufnahmemitteln eingesetzt. Durch das FTS können Waren- und Materialflüsse permanent, flexible und zuverlässig automatisiert werden. Sie sind problemlos erweiterbar und wandlungsfähig. Das FTS steht daher in Konkurrenz mit anderen Transportsystemen wie Flurförderzeugen, Fördertechnik wie Hängebahnen oder Transportbändern aber auch mit der menschlichen Arbeitskraft. Allerdings erfordern schlanke Produktionssysteme im Unternehmen zunehmend einen staplerfreien Betrieb. Bisher wurden zum Beispiel in der Automobilindustrie meist noch Routenzüge mit Fahrern eingesetzt. In diesem Bereich nimmt die Automatisierung aber auch stetig zu. In der Produktionslogistik eines Unternehmens ergänzen sich Routenzüge und FTS perfekt und erlauben eine Versorgung mit Material und Bauteilen bis ans Band. Automatisierte Routenzüge und FTS werden hier einen großen Beitrag zu einer höheren Wertschöpfung bzw. zu einer optimierten Wertschöpfungskette leisten.

Vor- und Nachteile von FTS

Fahrerlose Transportsysteme besitzen außerordentlich viele Vorteile (6) für die Wertschöpfung im Unternehmen, wie zum Beispiel:

Das Fahrerlose Transportsystem, das meist aus mehreren fahrerlosen Fahrzeugen besteht, kann je nach Einsatzfall konfiguriert und durch weitere Fahrzeuge ergänzt werden. Die Fahrstrecken können einfach geändert werden. Zudem existieren FTS mit geringer Nutzlast von wenigen Kilogramm bis hin zum Schwerlastbereich mit beispielsweise 50 Tonnen. Auch die Geschwindigkeitsbereiche variieren bei den Lösungen stark, wobei diese vor allem durch evtl. Personenverkehr, die Bremswege und die Lastwechsel durch die transportierten Waren begrenzt werden.

Auch Änderungen am Lagerlayout, an der Lager- und Warenstruktur lassen sich leicht vornehmen und verbessern.

Die Fehlerquote wird durch den Einsatz der fahrerlosen Fahrzeuge im Unternehmen gesenkt und die Produktivität der Unternehmensprozesse wird gesteigert, da viele Mitarbeiter aus diesen Arbeitsbereichen (Einsparen der Personalkosten) abgezogen werden können. Zudem kann es dauerhaft rund um die Uhr ohne Pause eingesetzt werden und steigert damit die Wertschöpfung und Produktivität ungemein.

Die Geschwindigkeit der intralogistischen Prozesse wird erhöht.

Durch die geringere Anzahl der Mitarbeiter und das Fehlen von Gabelstaplern entstehen fast keine Unfälle mehr. Zudem werden die verbleibenden Mitarbeiter körperlich entlastet.

Sie können sowohl in Außen- als auch Innenbereichen eingesetzt werden.

Sie amortisieren sich aufgrund der gesteigerten Produktivität, der optimierten Wertschöpfungskette und Personaleinsparungen recht schnell. Zudem sind die Betriebs- und Wartungskosten sehr klein.

Natürlich besitzt jede Lösung mit fahrerlosen Fahrzeugen auch Nachteile für ein Unternehmen.

Das Fahrerlose Transportsystem kann bisher noch nicht alleine auf Betriebsstörungen wie leere Regalfächer und Beschädigungen reagieren. Hier muss nach wie vor der Mensch eingreifen.

Das System aus fahrerlosen Fahrzeugen konkurriert mit der menschlichen Arbeitskraft. Es besteht die Gefahr, dass Menschen zunehmend durch KI und Roboter ersetzt werden. Allerdings kann eine Lösung im harmonischen Zusammenspiel des langjährigen Know-hows und der Erfahrungswerte des Menschen mit KI und unterstützenden Robotern (Cobots) liegen.

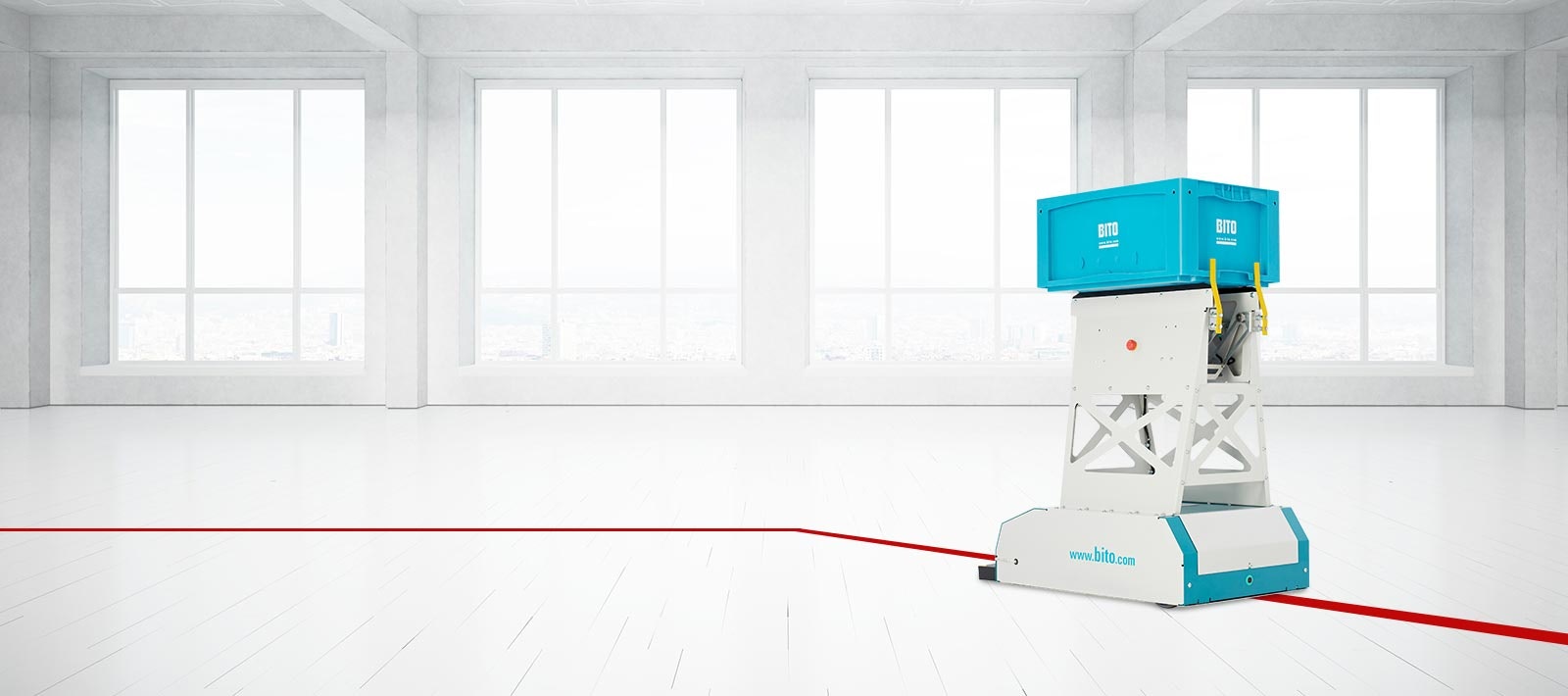

FTS BITO LEO

Mit dem LEO locative (7) bietet BITO Unternehmen ein Fahrerloses Transportsystem zur Verbesserung von Unternehmensprozessen und Optimierung der Wertschöpfungskette, das ganz ohne WLAN und teure IT (Materialflussrechner) auskommt. LEO wird über eine auf dem Boden aufgeklebte optische Spur und ebenfalls auf dem Boden angebrachte Marker gesteuert. Das Fahrerlose Transportsystem ist als Plug-and-Play-Anwendung konzipiert: einfach das farbige Spurband in gewünschter Fahrkursrichtung auf den Boden kleben, die Marker für die Halte- und Fahrbefehle positionieren und die LEO-Stationen an die definierten Haltepositionen stellen. Die Markerbefehle werden vom LEO gescannt und direkt ausgeführt. Aufgrund der leicht zu verändernden Konfiguration ist es möglich, ohne lange Wartezeiten neue Ideen z. B. aus KVP-Arbeitskreisen auszuprobieren. Schritt für Schritt können so Prozesse bei der Anwendung des Systems optimiert werden und die beste Lösung für den Materialfluss gefunden werden. Durch die Optimierung von Unternehmensprozessen beispielsweise in der Produktionslogistik (8) wird die gesamte Produktivität der Wertschöpfungskette verbessert. Die Investitionskosten für das System sind sehr gering, daher amortisiert es sich schon nach kurzer Zeit.

Literatur

1 BITO Fachwissen, Flexible Fertigung in der Smart Factory, Link

2 Logistik für Wirtschaftsfachwirte, Wertschöpfungskette, Link

3 BITO Fachwissen, Einsatzmöglichkeiten von KI in der Logistik, Link

4 BITO Fachwissen, Digitalisierung in der Intralogistik, Link

5 BITO Fachwissen, Fahrerlose Transportsysteme - so behalten Sie den Überblick, Link

6 Raphael Michalek, Fahrerlose Transportsysteme, Was sind fahrerlose Transportsysteme? Definition & Vorteile, Januar 2019, MM Logistik, Link

7 BITO Lagertechnik Bittmann GmbH, LEO Locative, Das fahrerlose Transportsystem für Behälter und Kartonagen, Link

8 BITO Fachwissen, Prozessoptimierung in der Produktionslogistik, Link