Che cos'è l'intralogistica?

Elenco completo:

Breve introduzione al termine intralogistica

Un esame del termine "intralogistica" rivela molte cose sul suo significato. "Intra" sta per “interno”, in questo contesto si riferisce ai processi interni all'azienda. Per definizione, la "logistica" assicura che i beni giusti siano disponibili nella giusta quantità e qualità, nel luogo e nel momento esatto, per il cliente giusto e al giusto costo. La logistica comprende la gestione e il controllo dei flussi di informazioni e materiali che si estendono oltre i confini dell'azienda stessa. Si riferisce non solo ai processi interni, ma si estende anche ai processi esterni, come il trasporto e il traffico di merci all'esterno dell'azienda. La VDMA definisce l'intralogistica come "l'organizzazione, il controllo, l'implementazione e l'ottimizzazione dei flussi interni di materiali e informazioni, nonché la movimentazione delle merci nell'industria, nel commercio e nelle istituzioni pubbliche".

Perché è così importante un controllo efficiente del flusso di materiali?

Nella logistica, il flusso di materiali comprende l'intero processo di spostamento fisico di merci e materiali lungo la catena di fornitura, dall'acquisto delle materie prime alla consegna dei prodotti finiti al cliente finale. Questo processo comprende il trasporto, lo stoccaggio, la movimentazione e tutte le attività associate. Per definizione, un flusso di materiali efficiente garantisce che le quantità di materiale necessarie siano disponibili nel luogo desiderato e al momento giusto. Processi efficienti di flusso dei materiali sono fondamentali per ottimizzare i processi logistici e produttivi, ridurre i costi e aumentare le prestazioni della supply chain. La tecnologia di controllo, lo scambio di informazioni e i vari tipi di tecnologia di trasporto sono componenti essenziali per il controllo del trasporto tecnico, economico e organizzativo delle merci. L'intralogistica va oltre il controllo del flusso di materiali e comprende anche aree come la gestione del magazzino, la compilazione degli ordini, i processi di imballaggio, il trasporto interno e il coordinamento di materiali e prodotti all'interno di un'azienda.

In quali aree può essere suddivisa la logistica interna?

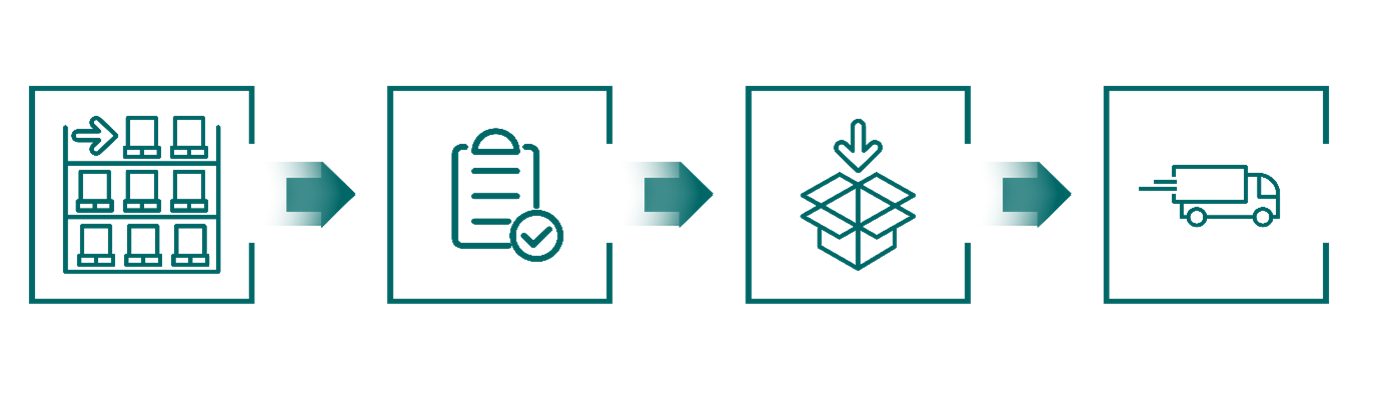

La logistica interna di un'azienda può essere suddivisa nelle aree "trasporto interno di materiali", "gestione dell'inventario" e "stoccaggio". Comprende tutti i processi che vanno dal ricevimento delle merci allo stoccaggio, dal trasporto interno all'elaborazione degli ordini fino all'emissione delle merci. Da qui si possono ricavare le aree del ricevimento merci, del magazzino e dell'amministrazione, della compilazione degli ordini, dell'imballaggio e dell'emissione delle merci.

Quali sistemi sono utilizzati?

Nella logistica interna di un'azienda viene utilizzata un'ampia gamma di soluzioni per la pianificazione, il controllo, la gestione e il monitoraggio intelligenti di tutti i processi nelle aree del flusso di materiali e informazioni. Tecnologie avanzate di sensori e un sistema di gestione del magazzino (WMS) ad alte prestazioni sono essenziali per il controllo efficiente e basato sulle esigenze di tutti i componenti del sistema utilizzati nelle aree di stoccaggio, commissionamento, tecnologia di trasporto e distribuzione. Questo sistema è in costante comunicazione con il sistema di gestione delle merci, migliora continuamente i processi ed emette precise istruzioni di trasporto al sistema di flusso dei materiali sottostante.

Sistema di flusso dei materiali

Un sistema di flusso di materiali è costituito da componenti fisici, come il magazzino e la tecnologia di trasporto, e da software, come il WMS o WMS e il computer per il flusso di materiali (MFR). Il software MFR funge da interfaccia centrale nei sistemi di magazzino automatizzati, controllando i flussi di dati e informazioni e stabilendo così un collegamento tra la tecnologia di magazzino e il WMS.

LVS e WMS

Nella logistica, i termini WMS e WMS sono spesso usati in modo intercambiabile, anche se per definizione svolgono funzioni e compiti diversi. Il WMS si concentra sulla gestione delle scorte di magazzino, cioè delle quantità di prodotto e delle posizioni di stoccaggio, e può quindi essere considerato un sistema di gestione delle scorte. Può anche includere elementi come il controllo dei sistemi di trasporto. Un WMS, invece, è molto più completo e complesso. Mappa l'intero flusso interno di materiali e informazioni di un'azienda. Il WMS riceve gli ordini da sistemi di livello superiore, come l'Enterprise Resource Planning (ERP) o un sistema di gestione delle merci, li gestisce in un database e, dopo averli ottimizzati, li inoltra ai sistemi di trasporto collegati per il controllo. Un WMS controlla, monitora e migliora i complessi sistemi di magazzino e distribuzione. Contiene le funzioni di base di un WMS e offre anche un'ampia gamma di funzioni aggiuntive, tra cui metodi sofisticati per il monitoraggio dello stato del sistema e varie strategie operative e di ottimizzazione. In sintesi, il WMS viene utilizzato per gestire e ottimizzare i processi interni del magazzino. I moderni WMS hanno una struttura modulare e possono essere ampliati in base alle esigenze. Si tratta di funzioni fondamentali come l'entrata delle merci, i processi interni di magazzino e l'uscita delle merci, che sono essenziali per le operazioni di magazzino, nonché di funzioni aggiuntive come il cross-docking, la gestione delle banchine e dei piazzali, la gestione delle merci pericolose e dei materiali pericolosi, la pianificazione delle risorse, la gestione dei resi e i sistemi di controllo dei carrelli elevatori, che vengono implementati in base alle esigenze del cliente.

Tecnologia di stoccaggio

La tecnologia di stoccaggio comprende vari sistemi di scaffalatura, tra cui scaffalature multipiano, scaffalature per archivi, scaffalature drive-in, scaffalature per pallet, scaffalature cantilever, scaffalature con piani dinamici e scaffalature a ripiani. A questi si aggiungono i sistemi per il trasporto interno dei materiali, che possono essere suddivisi in due categorie principali: Trasportatori continui e trasportatori discontinui. I trasportatori continui comprendono trasportatori a rulli e a nastro, mentre i trasportatori non continui includono carrelli elevatori, veicoli a guida automatica (AGV), sistemi di carico e carrelli a piattaforma. Nel magazzino vengono utilizzati anche sistemi di gestione della flotta e sistemi di identificazione, che contribuiscono ad aumentare la sicurezza del trasporto. Inoltre, le pinzatrici e le reggiatrici automatiche, così come i vari dispositivi per la misurazione, il conteggio e la pesatura, sono attrezzature standard negli ambienti di magazzino.

Sistemi di gestione della flotta

I sistemi di gestione delle flotte svolgono un ruolo fondamentale nell'ottimizzare la gestione, la pianificazione, il controllo e il monitoraggio delle flotte di veicoli (compresi i carrelli elevatori e altri carrelli industriali). Combinano componenti hardware sofisticati, come i computer di bordo dei veicoli, software per l'analisi dei dati e il monitoraggio delle prestazioni e tecnologie di comunicazione per la trasmissione dei dati in tempo reale. I sistemi di gestione della flotta svolgono una serie di compiti, come il monitoraggio della posizione e delle condizioni dei veicoli, l'analisi dell'utilizzo dei veicoli per aumentarne l'efficienza, la gestione dei programmi di manutenzione per garantire la disponibilità dei veicoli, la gestione della sicurezza per ridurre gli incidenti e gli infortuni e l'ottimizzazione dei percorsi e degli orari per aumentare la produttività.

Sistemi di commissionamento

Per la compilazione degli ordini si utilizzano diversi tipi di sistemi di commissionamento. Per definizione, si distingue tra sistemi manuali che funzionano secondo il principio merce-uomo (dinamico) o uomo-merce (statico). Un'altra soluzione innovativa e adattabile nell'intralogistica è l'automazione dell'allestimento degli ordini tramite robot di picking. Questi robot sono costituiti da una base mobile, una colonna di sollevamento rotante con un sistema di presa e un ripiano mobile integrato. Inoltre, vengono utilizzati anche moderni metodi di picking senza carta, come il pick-by-light e il pick-by-voice.

Sistemi cyber-fisici

Nell'era dell'Industria 4.0, i sistemi cyber-fisici flessibili e intelligenti sono sempre più utilizzati per la digitalizzazione e l'automazione dei processi di produzione e di magazzino. Questi sistemi integrano elementi di tecnologia informatica e software con componenti meccanici. I dati vengono trasferiti e scambiati, nonché monitorati e controllati in tempo reale attraverso l'Industrial Internet of Things (IIoT), che consente il collegamento in rete e il coordinamento dei processi in modo continuo ed efficiente. Nell'intralogistica, assicurano un controllo e un monitoraggio efficiente dei flussi di materiale. Con il loro aiuto, i processi possono essere adattati e ottimizzati in tempo reale. È possibile effettuare una manutenzione predittiva per evitare guasti. In questo modo l'intralogistica diventa più intelligente, più veloce e più affidabile.

Aumento dell'automazione e della digitalizzazione

In vista dell'Industria 4.0, della pressione competitiva globale e dei rapidi sviluppi nel campo dell'e-commerce, l'automazione o almeno l'automazione parziale dei processi operativi sta diventando sempre più importante. Le aziende si trovano di fronte alla complessa decisione di quali processi possono o devono automatizzare. In alcuni casi è forse addirittura vantaggioso mantenere alcuni processi manuali nel magazzino? Occorre prestare particolare attenzione all'integrazione delle interfacce tra soluzioni automatizzate e manuali. In particolare, aree come il trasporto delle merci all'interno del magazzino, il picking e l'assegnazione degli ordini, nonché la pianificazione efficiente dei percorsi, che di solito è regolata da un sistema di gestione del magazzino, si prestano bene a misure di automazione. Per le aziende è fondamentale che le loro soluzioni di automazione siano flessibili e scalabili per soddisfare le mutevoli richieste del mercato e la crescita dell'attività. Per molte aziende, un'automazione parziale può essere vantaggiosa da un punto di vista economico. Le soluzioni complete su larga scala e altamente tecniche spesso non sono ottimali per motivi di costo e per il rischio di perdere flessibilità. Con l'automazione parziale, gli investimenti si concentrano sulle aree che offrono il maggior valore aggiunto economico grazie all'automazione.

Questo porta a un'implementazione efficiente dal punto di vista dei costi e a brevi periodi di ammortamento. Le aree che hanno un potenziale economico minore, che sono soggette a forti fluttuazioni del carico di lavoro o che sono influenzate da fattori esterni imprevedibili non vengono prese in considerazione. Quando si introduce l'automazione parziale, è consigliabile sviluppare un concetto olistico a lungo termine, anche se inizialmente vengono automatizzate solo alcune aree specifiche.

Con BITO è possibile automatizzare i processi di magazzino in più fasi o introdurre un sistema di magazzino completamente automatizzato, come un magazzino automatizzato di minuteria (AS/RS) o un magazzino pallet automatizzato. Un esempio della flessibilità e dell'efficienza economica di BITO è l'AGV LEO, che automatizza il trasporto dei container tra le diverse stazioni di lavoro e di prelievo senza bisogno di un computer principale o di una WLAN. Il sistema TeDaLoS, basato su cloud, offre un controllo dell'inventario preciso e in tempo reale grazie all'uso di numerosi sensori di peso wireless nei rispettivi punti di stoccaggio o contenitori. BITO offre un'ampia gamma di soluzioni di automazione adatte alle più svariate esigenze.

Soluzioni intralogistiche dagli esperti

In qualità di esperto di tecnologia di magazzino, BITO è il partner ideale per l'intralogistica, in particolare per quanto riguarda la progettazione del magazzino, i sistemi di scaffalatura, la tecnologia di commissionamento, i sistemi di trasporto, le soluzioni di stoccaggio e di immagazzinamento, i container per il trasporto, i sistemi di protezione e fissaggio delle scaffalature e i veicoli a guida automatica (LEO Transporter). Grazie alla sua pluriennale esperienza in quasi tutti i settori, BITO è in grado di fornire soluzioni di stoccaggio efficaci per diversi settori. Siamo specializzati nell'ottimizzazione dei processi esistenti. Data la complessità della tecnologia di magazzino, si consiglia una consulenza personalizzata per sviluppare una soluzione di magazzino ideale ed efficiente.