Installations de rayonnage - Production

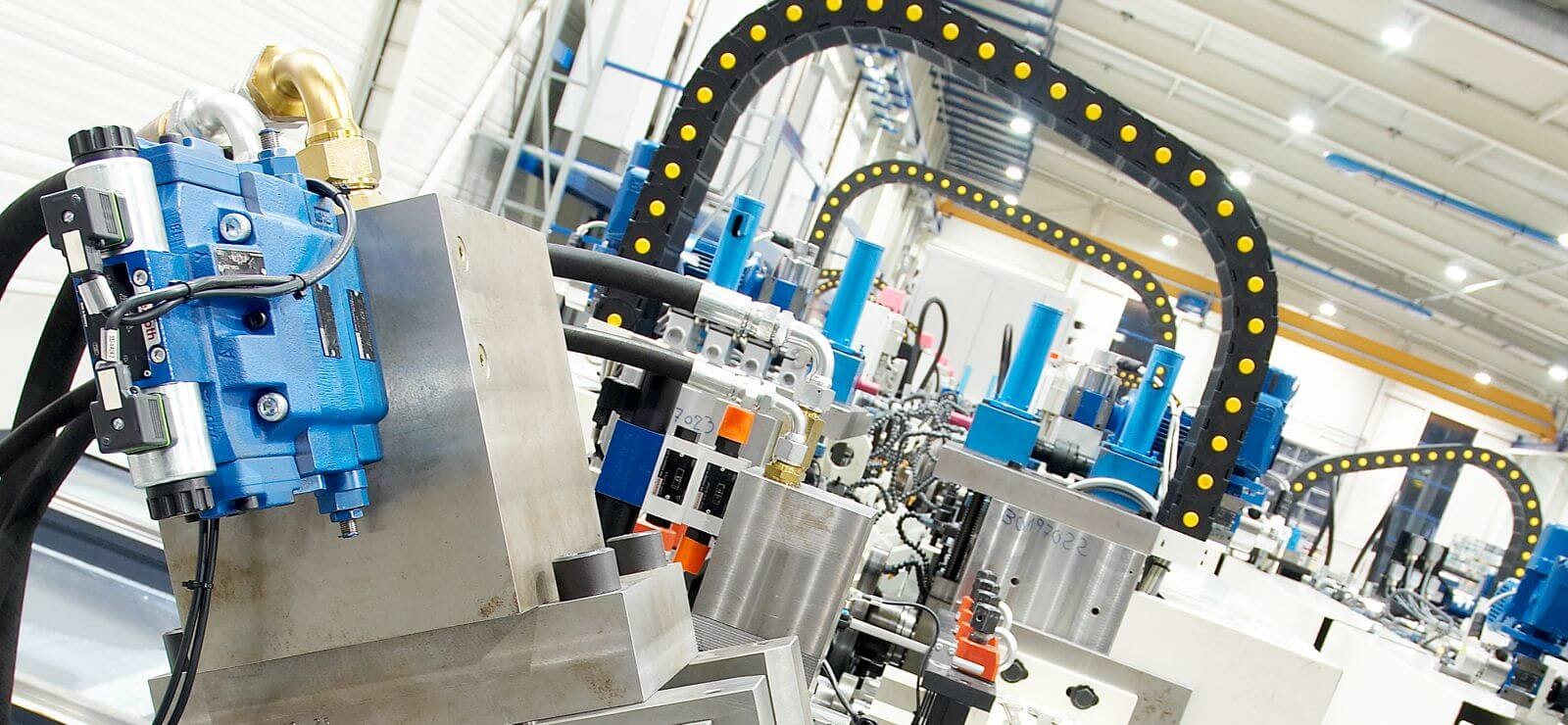

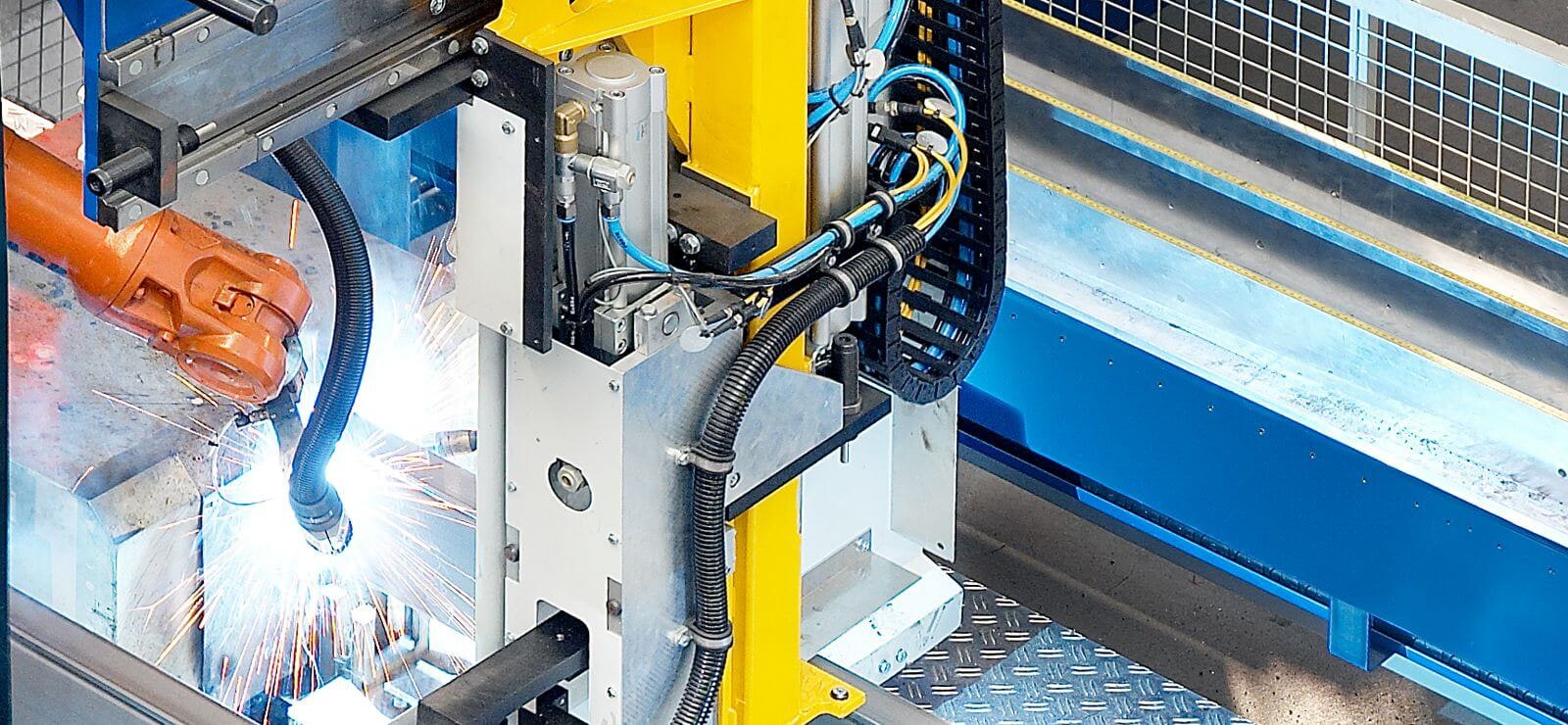

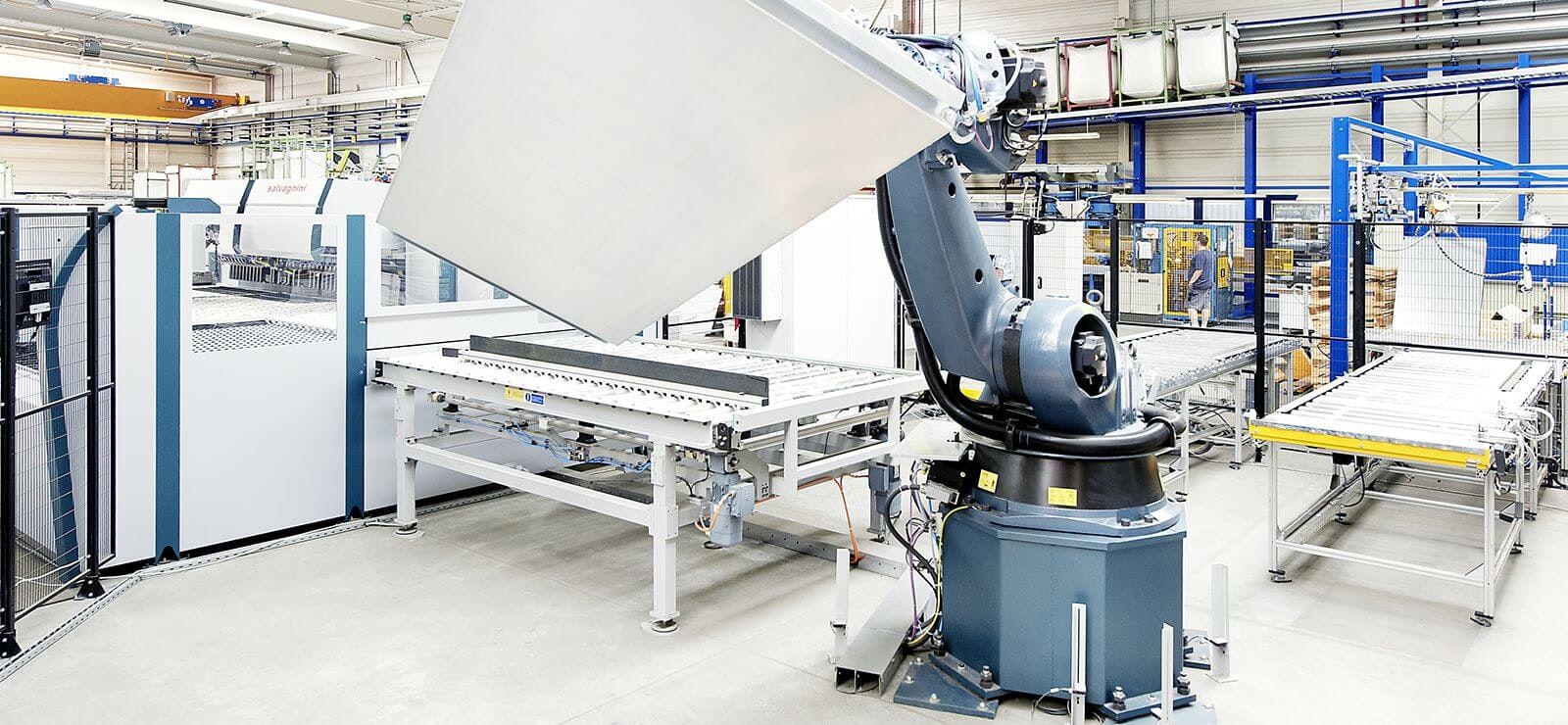

Tous les rayonnages BITO sont fabriqués au siège de l’entreprise, à Meisenheim - sans exception, qu'ils soient petits, grands, légers, lourds, volumineux ou longs. Nos rayonnages se prêtent tant à l'utilisation en tant que travée individuelle qu'à la réalisation d'installations à plusieurs niveaux. Toute la gamme est fabriquée à l'aide des techniques de production les plus modernes. Le haut degré d'automatisation du processus d'usinage des profilés en acier et des tablettes, ainsi que nos lignes de pliage et presses à découper de dernière génération garantissent que tous les produits soient fabriqués avec la même précision et qualité. Une préparation professionnelle et des processus de fabrication optimisés en continu garantissent l’exécution rapide et précise, ainsi que le traitement fiable des commandes.

Sur le site de notre usine mère de Meisenheim, nous fabriquons des techniques de rayonnage de qualité sur une surface de production de 45 000 m². Nous couvrons la totalité des étapes de développement/essai, en passant par la conception d’équipements de production et la construction d'outils, jusqu’à l’expédition de marchandises d’excellente qualité, dans les délais souhaités, partout dans le monde, par notre service logistique. Nous assurons une croissance permanente par le développement continu de notre personnel qualifié et de nos processus de fabrication. Notre politique d'investissement innovante et active nous permet de desservir avec fiabilité et régularité les différents canaux de distribution et de toujours employer pour cela les technologies les plus modernes. Nous nous imposons comme un partenaire fiable pour la livraison en direct et en service rapide de très petits lots de marchandises et de composants spéciaux, ou encore d’applications spéciales spécifiques aux clients et de gros projets, jusqu’à la fabrication en série. Nos experts maîtrisent les techniques d’estampage et de moulage innovantes sur des machines ultramodernes, basse consommation. Dans le cadre de notre politique d'amélioration continue, nous analysons en permanence les processus d'activités et cherchons à nous développer en continu, pour répondre aux exigences poussées du marché et de nos clients. Qualifiés et motivés, nos collaborateurs sont les garants de notre réussite à venir sur le marché.

Dominik Freyland-Mahling, Directeur de l’exploitation Meisenheim

Systèmes de conteneurs - Production

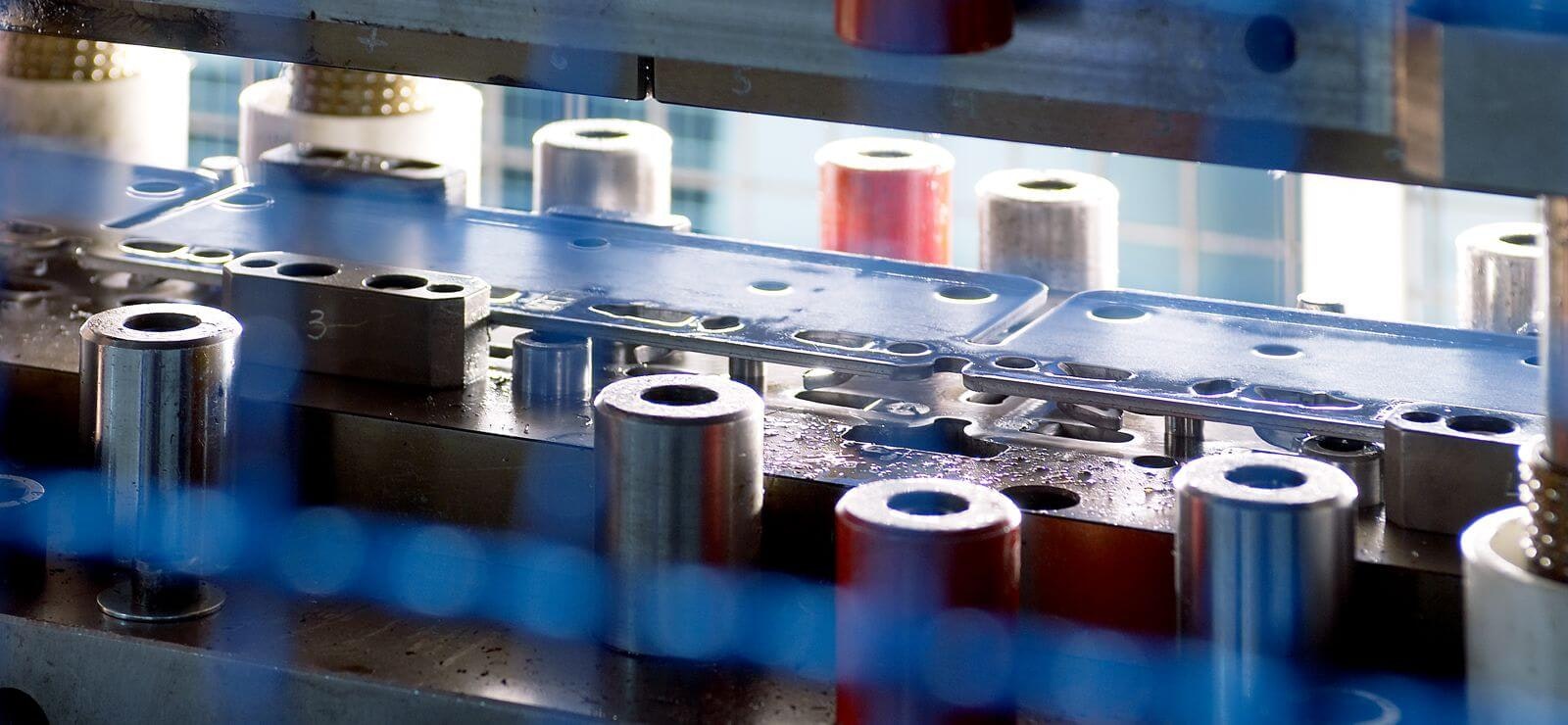

Notre usine pour bacs en plastique est l’une des plus modernes du secteur. Les bacs BITO sont fabriqués sur des machines de moulage par injection très performantes ultramodernes. Dans un atelier de finition étendu, nous avons les capacités d'adapter les bacs aux demandes individuelles de nos clients. À cet effet, BITO transforme les bacs de différentes manières, par exemple par l'application automatique d'étiquettes à codes-barres, le fraisage ou le perçage de bacs pour un emploi en tant que bac anti-incendie. Nous proposons également la réalisation de logos d'entreprise, de dimensions spéciales, de revêtements particuliers ou de renforts. Dans son entier, le processus de fabrication est caractérisé par un haut degré d'automatisation et de flexibilité.

Notre usine ultramoderne s’est développée suivant une tendance positive continue depuis sa création en l’an 2000. Nous fabriquons des produits de grande qualité à l’aide de presses d'injection basse consommation nouvelle génération et avons pu augmenter significativement notre rendement de matériaux d’une année sur l’autre. La chaîne de processus de nos bacs en plastique commence à l’étape de développement de nos produits. Elle passe ensuite par la production et l’optimisation des produits, le stockage et la préparation des commandes et inclut, pour finir, l’expédition de la marchandise. S'appuyant sur l’échange d’expériences vécues et une communication étroite entre tous les acteurs, nous pouvons répondre aux souhaits spécifiques de nos clients dans des délais de livraison très courts. L’utilisation de presses d'injection hybrides et un recyclage bien organisé des conteneurs ne sont que deux exemples de mesures mises en pratique par BITO, en accord avec nos promesses relatives à la protection de l’environnement et la préservation durable des ressources. Une combinaison de mesures d’optimisation permanentes et de collaborateurs qualifiés nous assure de toujours pouvoir répondre de manière ciblée aux attentes de nos clients, de toujours respecter les exigences qui nous sont présentées et, ce faisant, de continuer d’accroître la satisfaction de nos clients. Nous continuerons de développer de manière systématique les capacités et compétences nécessaires à l'avenir.