Qu’entend-on par l’intralogistique ?

Les thèmes:

- Brève introduction à la notion d’intralogistique

- Pourquoi une gestion efficace des flux de marchandises est-elle si importante ?

- En quels domaines l’intralogistique peut-elle être divisée ?

- Quels sont les systèmes utilisés ?

- Automatisation et numérisation croissantes

- Des solutions intralogistiques d’expert

Brève introduction à la notion d’intralogistique

L’étude du terme « intralogistique » révèle beaucoup de choses sur sa signification. « Intra » signifie à l’intérieur, dans ce contexte, il se réfère aux processus internes à l’entreprise. La « logistique » garantit, selon la définition, que le bon bien est disponible dans la quantité et la qualité correctes, à l’endroit et au moment souhaités, pour le bon client et à un coût raisonnable. La logistique comprend la gestion et le contrôle des flux d’informations et de matériaux qui dépassent les frontières de l’entreprise elle-même. Elle ne concerne pas seulement les processus internes, mais s’étend également aux processus externes tels que le transport et la circulation des marchandises en dehors de l’entreprise. La VDMA définit l’intralogistique comme « l’organisation, le contrôle, la réalisation et l’optimisation des flux de marchandises et d’informations au sein de l’entreprise ainsi que la manutention des marchandises dans l’industrie, le commerce et les institutions publiques ».

Pourquoi une gestion efficace des flux de marchandises est-elle si importante ?

En logistique, le flux de marchandises inclut l’ensemble du processus de déplacement physique des marchandises et des matériaux le long de la chaîne d’approvisionnement, depuis l’achat des matières premières jusqu’à la livraison des produits finis au client final. Ce processus comprend le transport, le stockage, la manipulation et toutes les activités connexes. Par définition, un flux de marchandises efficace garantit que les quantités de matériel nécessaires sont disponibles au moment approprié et à l’endroit souhaité. Des processus efficaces dans la manutention des matériaux sont essentiels pour optimiser les opérations de logistique et de production, réduire les coûts et améliorer les performances de la chaîne d’approvisionnement. Dans la gestion du transport technique, économique et organisationnel des marchandises, la technologie de contrôle, l’échange d’informations et les différents types de manutention sont des éléments essentiels. L’intralogistique va au-delà de la gestion des flux de marchandises et comprend également des domaines tels que la gestion des stocks, la préparation des commandes, les processus d’emballage, le transport interne et la coordination des matériaux et des produits au sein d’une entreprise.

En quels domaines l’intralogistique peut-elle être divisée ?

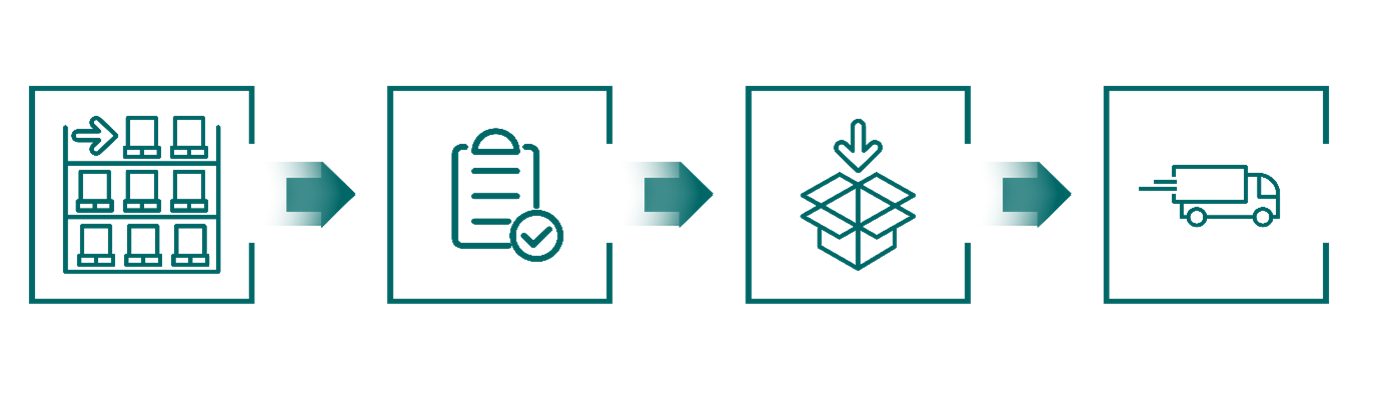

La logistique interne d’une entreprise peut être divisée en trois domaines : le « transport interne de matériel », la « gestion des stocks » et le « stockage ». Elle inclut tous les processus, de la réception des marchandises à la sortie des marchandises, en passant par la gestion des stocks, le transport interne et le traitement des commandes. On peut en déduire les domaines de la réception des marchandises, du stockage et de la gestion, de la composition des commandes, de l’emballage et de la sortie des marchandises.

Quels sont les systèmes utilisés ?

Dans la logistique interne d’une entreprise, les solutions les plus diverses sont utilisées pour la planification, la commande, le déroulement et le contrôle intelligents de tous les processus dans les domaines du flux de marchandises et d’informations. Des technologies de détection avancées et un système de gestion d’entrepôt (LVS) ou un Warehouse Management System (WMS) [système de gestion d’entrepôt] performant sont indispensables pour une commande efficace et adaptée aux besoins de tous les composants système utilisés dans les domaines du stockage, de la préparation des commandes, de la manutention et de la distribution. Ce système est en liaison permanente avec le système de gestion des marchandises, améliore continuellement les processus et donne des instructions de transport précises au système de flux de marchandises sous-jacent.

Système de flux de marchandises

Un système de flux de marchandises se compose de composants physiques, tels que les équipements de stockage et de manutention, et de logiciels, tels que le LVS ou le WMS et les calculateurs de flux de marchandises (MFR). Le logiciel MFR fait office d’interface centrale dans les systèmes de stockage automatisés en prenant en charge la gestion des flux de données et d’informations et en établissant ainsi un lien entre la technique de stockage et le système de gestion d’entrepôt.

LVS et WMS

Dans le domaine de la logistique, les termes LVS et WMS sont souvent utilisés comme synonymes, bien que, selon leur définition, ils remplissent des fonctions et des tâches différentes. Le LVS se concentre sur la gestion des stocks, c’est-à-dire des quantités de produits et des lieux de stockage, et peut donc être considéré comme un système de gestion des stocks. Il peut également inclure des éléments tels que le contrôle des systèmes de transport. En revanche, un WMS est beaucoup plus complet et complexe. Il représente l’ensemble des flux internes de matériel et d’informations d’une entreprise. Le WMS reçoit des ordres de systèmes supérieurs tels que l’Enterprise Resource Planning (ERP) ou un système de gestion des marchandises, les gère dans une base de données et les transmet aux systèmes de transport connectés après les avoir optimisés pour la commande. Un WMS régule, surveille et améliore les systèmes complexes de stockage et de distribution. Il comprend les fonctions de base d’un LVS et offre en plus une multitude d’autres fonctions, notamment des méthodes sophistiquées de contrôle de l’état du système et diverses stratégies d’exploitation et d’optimisation. En résumé, le WMS sert à gérer et à optimiser les processus internes de l’entrepôt. Les WMS modernes sont structurés de manière modulaire et peuvent être étendus si nécessaire. Elles se composent de fonctions de base, telles que la réception des marchandises, les processus internes à l’entrepôt et la sortie des marchandises, qui sont essentielles pour les opérations d’entrepôt, ainsi que de fonctions supplémentaires, telles que le cross-docking, la gestion des quais et des dépôts, la gestion des marchandises et des substances dangereuses, la planification des ressources, la gestion des retours et les systèmes de guidage des chariots élévateurs, qui sont mises en œuvre en fonction des besoins du client.

Technique de stockage

La technique de stockage comprend différents Rayonnages, notamment des rayonnages en hauteur, des rayonnages d’archives, des rayonnages d’entrée, des rayonnages à palettes, des rayonnages à bras portants, des rayonnages dynamiques et des rayonnages à tablettes. Cette offre est complétée par des systèmes de transport de matériel à l’intérieur de l’entreprise, qui peuvent être divisés en deux catégories principales : convoyeurs continus et non continus. Les convoyeurs continus comprennent entre autres les convoyeurs à rouleaux et les convoyeurs à bande, tandis que les convoyeurs discontinus utilisent des chariots élévateurs, des systèmes de transport sans conducteur (AGV), des systèmes de chargement et des chariots à plate-forme. L’entrepôt utilise également des systèmes de gestion de flotte et des systèmes d’identification qui contribuent à améliorer la sécurité routière. En outre, les agrafeuses et les cercleuses automatiques ainsi que divers appareils de mesure, de comptage et de pesage font partie de l’équipement standard dans les environnements de stockage.

Systèmes de gestion de flotte

Les systèmes de gestion de flotte prennent une grande importance dans l’optimisation de la gestion, de la planification, du contrôle et de la surveillance des flottes de véhicules (y compris les chariots élévateurs et autres engins de manutention). Ils combinent des composants matériels sophistiqués, tels que des ordinateurs embarqués sur les véhicules, des logiciels d’analyse des données et de surveillance des performances, ainsi que des technologies de communication pour la transmission de données en temps réel. Les systèmes de gestion de flotte prennent en charge un grand nombre de tâches, telles que la surveillance de l’emplacement et de l’état des véhicules, l’analyse de l’utilisation des véhicules pour améliorer l’efficacité, la gestion des plans d’entretien pour garantir la disponibilité des véhicules, la gestion de la sécurité pour réduire les accidents et les blessures, et l’optimisation des itinéraires et des plans d’intervention pour augmenter la productivité.

Systèmes de préparation des commandes

Différents types de systèmes de préparation de commandes sont utilisés lors de la composition des commandes. Par définition, on distingue les systèmes manuels qui fonctionnent soit selon le principe de la marchandise à l’homme (dynamique), soit selon le principe de l’homme à la marchandise (statique). Une autre solution innovante et adaptable dans l’intralogistique est l’automatisation de la préparation de commandes au moyen de robots de préparation de commandes. Ces robots se composent d’une base mobile, d’une colonne de levage rotative avec un système de préhension et d’une étagère intégrée qui se déplace avec le robot. En outre, des méthodes modernes de préparation des commandes sans document, comme le Pick-by-Light et le Pick-by-Voice, sont également utilisées.

Systèmes cyber-physiques

À l’ère de l’industrie 4.0, la numérisation et l’automatisation des processus de production et de stockage font de plus en plus appel à des systèmes cyberphysiques flexibles et intelligents. Ces systèmes intègrent des éléments informatiques et logiciels avec des composants mécaniques. Dans ce contexte, le transfert et l’échange de données ainsi que le contrôle et la commande en temps réel s’effectuent via l’Internet industriel des objets (Industrial Internet of Things, IIoT), ce qui permet une mise en réseau et une coordination transparentes et efficaces des processus. Dans l’intralogistique, ils assurent un contrôle et une surveillance efficaces des flux de marchandises. Grâce à eux, les processus peuvent être adaptés et optimisés en temps réel. Il devient possible d’effectuer une maintenance prédictive (predictive maintenance) afin d’éviter les pannes. L’intralogistique devient ainsi plus intelligente, plus rapide et plus fiable.

Automatisation et numérisation croissantes

Compte tenu de la norme industrielle 4.0, de la pression de la concurrence mondiale et des développements rapides dans le domaine du commerce électronique, l’automatisation ou du moins l’automatisation partielle des processus opérationnels devient de plus en plus importante. Les entreprises sont confrontées à la question complexe de savoir quels processus elles peuvent ou doivent automatiser. Dans certains cas, est-il peut-être même préférable de conserver certains processus manuels dans l’entrepôt ? Une attention particulière doit être accordée à l’intégration des interfaces entre les solutions automatisées et manuelles. En particulier, des domaines tels que le transport des marchandises au sein de l’entrepôt, la préparation des commandes et l’attribution des commandes, ainsi que la planification efficace des trajets, qui sont généralement régis par un système de gestion d’entrepôt, se prêtent bien à des mesures d’automatisation. Pour les entreprises, il est essentiel que leurs solutions d’automatisation soient à la fois flexibles et évolutives afin de répondre aux besoins changeants du marché et à la croissance de l’entreprise. Pour de nombreuses entreprises, une automatisation partielle peut être avantageuse d’un point de vue économique. Les solutions globales à grande échelle et de haute technicité ne sont souvent pas optimales pour des raisons de coûts et de risque de perte de flexibilité. Dans le cas de l’automatisation partielle, les investissements se concentrent sur les domaines qui offrent la plus grande valeur ajoutée économique grâce à l’automatisation. Il en résulte une mise en œuvre rentable et des durées d’amortissement courtes. Les domaines qui présentent un potentiel économique moindre, qui sont soumis à de fortes variations de la charge de travail ou qui sont affectés par des influences externes imprévisibles ne sont pas pris en compte. Lors de l’introduction d’une automatisation partielle, il est recommandé de développer un concept global à long terme, même si seuls quelques domaines spécifiques sont automatisés dans un premier temps.

Avec BITO, vous pouvez automatiser vos processus de stockage par étapes ou mettre en place un système de stockage entièrement automatisé, comme un magasin automatique pour petites pièces (AKL) ou un magasin automatisé pour palettes. Un exemple de la flexibilité et de la rentabilité de BITO est l’AGV LEO, qui automatise le transport de conteneurs entre différents postes de travail et de préparation de commandes sans avoir besoin d’un ordinateur de contrôle ou d’un réseau WLAN. Le système TeDaLoS basé sur le cloud offre un contrôle des stocks en temps réel et à l’unité grâce à l’utilisation de nombreux capteurs de poids sans fil sur les lieux de stockage ou les conteneurs concernés. BITO propose une large gamme de solutions d’automatisation adaptées aux exigences les plus diverses.

Des solutions intralogistiques d’expert

En tant qu’expert en technique de stockage, BITO est le partenaire idéal pour l’intralogistique, en particulier dans des domaines tels que l’aménagement des entrepôts, les systèmes de rayonnage, la technique de préparation des commandes, les systèmes de convoyage, les solutions de stockage et de rangement, les conteneurs de transport, les systèmes de protection et de sécurisation des rayonnages ainsi que les systèmes de transport sans conducteur (LEO Transporter). Grâce à sa longue et vaste expérience dans presque tous les secteurs, BITO peut fournir des solutions de stockage efficaces pour diverses branches industrielles. Nous nous spécialisons dans l’optimisation des processus existants. Compte tenu de la complexité de la technique de stockage, un conseil sur mesure est recommandé afin de développer une solution de stockage idéale et efficace.