¿Qué es la intralogística?

Resumen de los temas:

Breve introducción al término intralogística

Un examen del término "intralogística" revela mucho sobre su significado. "Intra" significa dentro, y en este contexto se refiere a los procesos internos de la empresa. Por definición, la "logística" garantiza que los productos correctos estén disponibles en la cantidad y calidad correctas, en el lugar y momento adecuados, para un cliente específico y al costo correcto.

La logística abarca la gestión y el control de los flujos de información y materiales que se extienden más allá de los límites de la propia empresa. Se refiere no sólo a procesos internos, sino que también abarca procesos externos como el transporte y el tráfico de mercancías fuera de la empresa. La VDMA define la intralogística como "la organización, control, implementación y optimización de los flujos internos de materiales e información, así como la manipulación de mercancías en la industria, el comercio y las instituciones públicas".

¿Por qué es tan importante el control eficiente del flujo de materiales?

En logística, el flujo de materiales incluye todo el proceso de movimiento físico de bienes y materiales a lo largo de la cadena de suministro, desde la compra de materias primas hasta la entrega de productos terminados al cliente final. Este proceso incluye transporte, almacenamiento, manipulación y todas las actividades asociadas.

Por definición, un flujo de material eficiente garantiza que las cantidades requeridas de material estén disponibles en el lugar deseado en el momento adecuado. Los procesos eficientes de flujo de materiales son cruciales para optimizar los procesos logísticos y de producción, reducir costos y aumentar el rendimiento de la cadena de suministro. La tecnología de control, el intercambio de información y los distintos tipos de tecnología de transporte son componentes esenciales en el control técnico, económico y organizativo del transporte de mercancías. La “intralogística“ va más allá del control del flujo de materiales e incluye también áreas como la gestión de almacenes, la recopilación de pedidos, los procesos de embalaje, el transporte interno y la coordinación de materiales y productos dentro de una empresa.

¿En qué áreas se puede dividir la intralogística?

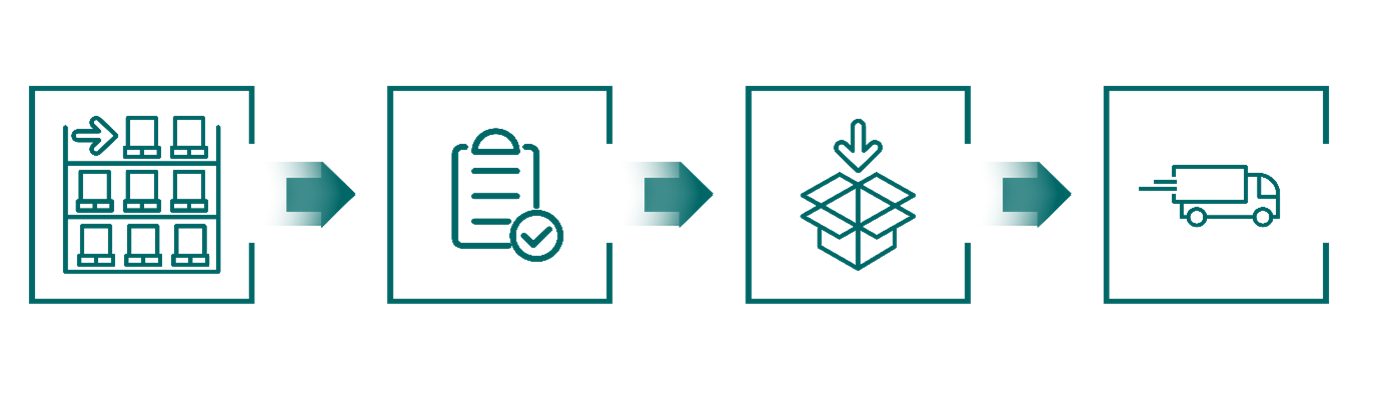

La logística interna de una empresa se puede dividir en las áreas de "transporte interno de material", "gestión de inventarios" y "almacenamiento". Incluye todos los procesos desde la entrada de mercancías hasta el almacenamiento, el transporte interno y el procesamiento de pedidos hasta la salida de mercancías. De aquí se pueden derivar las áreas de entrada de mercancías, almacén y administración, preparación de pedidos, embalaje y salida de mercancías.

¿Qué sistemas se utilizan?

En la logística interna de una empresa se utilizan una gran variedad de soluciones para la planificación, el control, la manipulación y la supervisión inteligentes de todos los procesos en el ámbito del flujo de materiales y de información. Las tecnologías de sensores avanzadas y un sistema de gestión de almacenes (WMS) de alto rendimiento son esenciales para un control eficiente y basado en las necesidades de todos los componentes del sistema utilizados en las áreas de almacenamiento, preparación de pedidos, tecnología de transporte y distribución. Este sistema está en comunicación constante con el sistema de gestión de mercancías, mejora continuamente los procesos y emite instrucciones de transporte precisas al sistema de flujo de materiales subyacente.

Sistema de flujo de materiales

Un sistema de flujo de materiales se compone de componentes físicos como la tecnología de almacén y transportador y software como el WMS o WMS y el ordenador de flujo de materiales (MFR). El software MFR actúa como interfaz central en los sistemas de almacén automatizados, controlando los flujos de datos e información y estableciendo así una conexión entre la tecnología del almacén y el WMS.

LVS y WMS

En logística, los términos LVS y WMS se suelen utilizar indistintamente, aunque por definición cumplen funciones y tareas diferentes. El LVS se centra en la gestión de las existencias del almacén, es decir, las cantidades de productos y los lugares de almacenamiento, por lo que puede considerarse como un sistema de gestión de inventarios. También puede incluir elementos como el control de los sistemas de transporte. Por el contrario, un WMS es mucho más completo y complejo. Mapea todo el flujo interno de material e información de una empresa. El WMS recibe pedidos de sistemas superiores como, por ejemplo, Enterprise Resource Planning (ERP) o un sistema de gestión de mercancías, los gestiona en una base de datos y, tras la optimización, los envía a los sistemas de transporte conectados para su control.

Un WMS controla, monitoriza y mejora sistemas complejos de almacén y distribución. Contiene las funciones básicas de un LVS y también ofrece una amplia gama de funciones adicionales, incluidos métodos sofisticados para monitorizar el estado del sistema y diversas estrategias operativas y de optimización. En resumen, el WMS se utiliza para gestionar y optimizar los procesos internos del almacén.

Los WMS modernos tienen una estructura modular y pueden ampliarse según sea necesario. Consisten en funciones básicas como la entrada de mercancías, los procesos internos del almacén y la salida de mercancías, que son esenciales para las operaciones del almacén, así como funciones adicionales como el cross-docking, la gestión de muelles y playas, la gestión de mercancías y materiales peligrosos, la planificación de recursos, los sistemas de gestión de devoluciones y control de carretillas elevadoras, que se implementan según los requisitos del cliente.

Tecnología de almacenamiento

La tecnología de almacenamiento comprende varios sistemas de estanterías, incluidas estanterías de gran altura, estanterías para archivos, estanterías drive-in, estanterías para palets, estanterías cantiléver, estanterías dinámicas y otros tipos de estanterías estandarizadas.

Esto se complementa con sistemas para el transporte interno de material, que se pueden dividir en dos categorías principales: transportadores continuos y transportadores discontinuos. Los transportadores continuos incluyen transportadores de rodillos y cintas transportadoras, mientras que los transportadores no continuos incluyen carretillas elevadoras, vehículos de guiado automático (AGV), sistemas de carga y plataformas rodantes.

En el almacén también se utilizan sistemas de gestión de flotas y sistemas de identificación, que ayudan a aumentar la seguridad del transporte. Además, las grapadoras y flejadoras automáticas, así como diversos dispositivos para medir, contar y pesar, son equipos estándar en los entornos del almacén.

Sistemas de gestión de flotas

Los sistemas de gestión de flotas desempeñan un papel importante en la optimización de la gestión, planificación, control y seguimiento de flotas de vehículos (incluidas carretillas elevadoras y otras carretillas industriales). Combinan componentes de hardware sofisticados, como ordenadores de a bordo de vehículos, software para análisis de datos y seguimiento del rendimiento, y tecnologías de comunicación para la transmisión de datos en tiempo real. Los sistemas de gestión de flotas realizan una amplia variedad de tareas, como monitorizar las ubicaciones y condiciones de los vehículos, analizar el uso de los vehículos para aumentar la eficiencia, administrar los cronogramas de mantenimiento para garantizar la disponibilidad de los vehículos, administrar la seguridad para reducir accidentes y lesiones, y optimizar rutas y cronogramas para aumentar la productividad.

Sistemas de preparación de pedidos

Al preparar los pedidos se utilizan diferentes tipos de sistemas. Por definición, se distingue entre sistemas manuales que funcionan según el principio de “mercancía al hombre“ (good-to-man, dinámico) o según el principio de hombre a la mercancía (man-to-good, estático).

Otra solución innovadora y adaptable en intralogística es la automatización de la preparación de pedidos mediante robots de preparación. Estos robots constan de una base móvil, una columna elevadora giratoria con sistema de agarre y un estante móvil integrado. Además, también se utilizan métodos modernos de preparación de pedidos sin papel, como el pick-by-light y el pick-by-voz.

Sistemas ciberfísicos

En la era de la Industria 4.0, los sistemas ciberfísicos flexibles e inteligentes se utilizan cada vez más en la digitalización y automatización de los procesos de producción y almacén. Estos sistemas integran elementos de tecnología de la información y software con componentes mecánicos. Los datos se transfieren e intercambian, así como se monitorizan y controlan en tiempo real a través del Internet industrial de las cosas (IIoT), lo que permite una conexión en red y una coordinación de procesos fluidas y eficientes. En la intralogística permiten garantizar un control y una supervisión eficientes de los flujos de materiales. Con su ayuda, los procesos se pueden adaptar y optimizar en tiempo real. Se puede realizar un mantenimiento predictivo para evitar averías. Esto hace que la intralogística sea más inteligente, más rápida y más fiable.

Aumento de la automatización y la digitalización

Ante el desarrollo de la Industria 4.0, la presión competitiva global y la rápida evolución en el campo del comercio electrónico, la automatización total o al menos parcial de los procesos operativos está adquiriendo cada vez más importancia. Las empresas se enfrentan a la compleja decisión de qué procesos pueden o deben automatizar. ¿Es quizás incluso ventajoso en algunos casos conservar determinados procesos manuales en el almacén? Se debe prestar especial atención a la integración de interfaces entre soluciones automatizadas y manuales. En particular, áreas como el transporte de mercancías dentro del almacén, la preparación de pedidos y la asignación de pedidos, así como la planificación eficiente de rutas, que normalmente está regulada por un sistema de gestión de almacenes, son muy adecuadas para las medidas de automatización.

Es fundamental para las empresas que sus soluciones de automatización sean flexibles y escalables para satisfacer las demandas cambiantes del mercado y el crecimiento empresarial. Para muchas empresas, la automatización parcial puede resultar ventajosa desde el punto de vista económico. Las soluciones completas a gran escala y altamente técnicas a menudo no son óptimas por motivos de costes y por el riesgo de perder flexibilidad. Con la automatización parcial, las inversiones se centran en aquellas áreas que ofrecen el mayor valor económico añadido a través de la automatización. Esto conduce a una implementación rentable y a periodos de amortización cortos. No se tienen en cuenta las zonas que tienen menos potencial económico, están sujetas a fuertes fluctuaciones en la carga de trabajo o se ven afectadas por influencias externas imprevisibles. Al introducir la automatización parcial, es aconsejable desarrollar un concepto integral a largo plazo, incluso si inicialmente solo se automatizan algunas áreas específicas.

Con BITO, puede automatizar sus procesos de almacén por etapas o introducir un sistema de almacén totalmente automatizado, como un almacén automatizado de piezas pequeñas (AS/RS) o un almacén automatizado de palets. Un ejemplo de la flexibilidad y rentabilidad de BITO es el vehículo autónomo AGV LEO, que automatiza el transporte de cajas entre diferentes estaciones de trabajo y preparación de pedidos sin necesidad de un ordenador maestro o WLAN. El sistema TeDaLoS basado en la nube ofrece un control de inventario en tiempo real y preciso por pieza mediante el uso de numerosos sensores de peso inalámbricos en los respectivos lugares de almacenamiento o cajas. BITO ofrece una amplia gama de soluciones de automatización que se adaptan a una amplia variedad de requisitos.

Soluciones intralogísticas de la mano de expertos

Como experto en tecnología de almacenes, BITO es el socio ideal para la intralogística, especialmente en áreas como el diseño de almacenes, sistemas de estanterías, tecnología de preparación de pedidos, sistemas de transporte, soluciones de almacenamiento, cajas y contenedores de transporte, sistemas de protección y seguridad de estanterías, así como sistemas automatizados, y vehículos guiados autónomamente (LEO Transporter).

Gracias a sus muchos años de experiencia en casi todos los sectores, BITO puede suministrar soluciones de almacenamiento eficaces para diversas industrias. Nos especializamos en la optimización de procesos existentes. Dada la complejidad de la tecnología de almacén, se recomienda una consulta personalizada para desarrollar una solución de almacén ideal y eficiente.